�҂����̔҂��Ƃ͎����ɂ��ƁA������g���čׂ��������������肷�邱�ƁA�Ƃ���܂��B

�����������ł͂��������͈͂����߂āA�ۂ������̖_����]�����Ȃ���n���ĂČ`���탊�o���Ă������A�Ƃ�����`�Ă����Ǝv���܂��B

���傤�ǖ싅�̃o�b�g�₱��������鎞�̗v�̂ł��ˁB�N���N�����ޗ��ɐn���Ă�ƁA��̔�ނ��̂悤�Ƀs�[���Čq�����ăJ�X���o���Ȃ�����Ă����܂��B

���̔҂����Z�p���y���̉����Ɏg���Ă��邩�Ƃ����ƁA��[�̌����⓪���̓V���A���ԕ��ɓ����Ă��郊���O�Ȃǂ̔�r�I�����ȋ������i�̐���Ɏg���Ă��܂��B

�y���H�[�L���^�̉^�c��̂ł���˕��H�Ƃ́A���Ƃ��Ƃ̏o���_�Ƃ��Ă͂��̋����҂����̉�Ђł����B

�����i�܂Ŏ肪����悤�ɂȂ������݂ł��A�҂����̐ݔ��ƐE�l��u���A�҂������i�Ɋւ��Ă͎��Ђ̓����i���g�p���Ă��܂��B

�ł����獡��́A�˕��H�Ƃł̐���H�����Љ�Ȃ���A�����҂����̉����i�߂Ă��������Ǝv���܂��B

�����҂����̉��H�����邽�߂̋@�B�̎�����ՂƌĂт܂��B

��ʂɂ͔҂����Ƃ������t�͂��܂�Ȃ��݂������A���Չ��H�ƌĂԕ����ʂ肪������������܂���ˁB

���ՂƔ҂����́A�����Ƀj���A���X�͈قȂ�܂����A�傫�Ȋ���ł͓����Ӗ��ł��B�ǂ��炩�Ƃ����ƁA���Ղ͍ޗ����@�B��\���̂ɑ��āA�҂����͉��H���ꂽ���i���w���悤�Ȋ����ł��傤���B

���Ղɂ��F�X��ނ�����܂��B�悭���|�Ɏg����A�S�x���Ċ����郍�N���i�{炁j���A���Ղ̈��ł��ˁB

�܂��A��]���Ă���_�̊O�`�ɐn���Ăĕ\�ʂ���邾���łȂ��A���̐��ʂɃh�������������Ă�A�h�������̂�����Ă��Ȃ��Ă��A�����鎖���o���܂��B

�t�����̖��N�M�̐���ł́A��]���̐��ʂɑ̂�����悤�Ƀ��N����u���A�G�{�i�C�g��Z�����C�h�̎����̖_����]�����Ȃ���O�`�̐؍�A���������s���A���N�M�삷��E�l���������܂����B

��]������������Ă���^�C�v�̐��Ղ�����܂����A����ʓI�Ȑ��Ղł́A��]���͍�Ǝ҂̐��ʂɂ����āA���������Ă��܂��B�i������ƕ�����ɂ����\���ł��傤���B�j

�y���H�[�L���^�ł́A�厲�������[�^�[�ʼnāA�n�������t�����n������蓮�œ����������Ղ̑��A�n�����ޗ��̉������݂��J���ɂ���Ď����œ����������ՁA�R���s���[�^����Ŏ厲�̉�]�A�n����ƍޗ��̓����𐧌䂷��m�b���ՂȂǂ��g���Ă��܂��B

���T�ȍ~�A���ꂼ��̃^�C�v�̐��Ղɂ��Đ������Ă����܂��B

���Ղɂ̓��N���╁�ʐ��ՁA�Ȃ炢���Փ��F�X�ȃ^�C�v������܂����A

���̍e�ł̓L���^�Ńy���̕��i����Ɏg�p���Ă���R��ނ̐���(���

���ՁA�J�����������ՁA�m�b����)�ɂ��ĉ�����Ă����܂��B

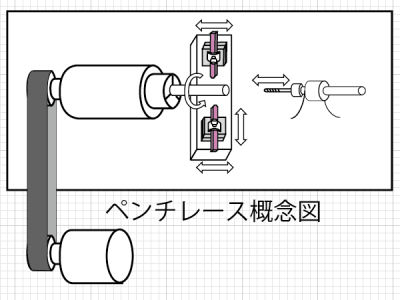

�����Ձi�y���`���[�X�j�F

�����ʂ���̏�ɂ��u���鏬�^�̐��Ղ̎��ł����A���ۂɃL���^�Ŏg�p

���Ă���̂́A��p�̑�̏�ɐ��Ղ�����Ă���A�����݃y�_����

���Ƃɂ���čޗ��̉�]����������~�߂��肷��^�C�v�ł��B

���傤�ǐ̂̑����݃~�V���̂悤�Ȋ����ł��ˁB

���[�^�[�̃X�C�b�`�ʼn�]���~�߂Ă����ۂɂ͒��X�~�܂�Ȃ��̂ŁA�ޗ��̖_�ނ̎��t�����O����f�����s�����߂ɁA�y�_��������Ǝ��̉�]���f������~����悤�ɂȂ��Ă��܂��B

��]����ޗ��̍��E�Ɂu����ȑ�v�ƌĂ��n���䂪����ƁA��]���̐��ʂɂ́u�����R�b�v�v�ƌĂ��h�����䂪�t���Ă��܂��B

���E�̂���ȑ�͌q�����Ă��āA�Е��̂���ȑ���ޗ��ɋ߂Â���Ƃ����Е��͍ޗ����牓������悤�ɂȂ��Ă��܂��B

����ȑ�̓����́A���o�[���g���Ď蓮�œ������܂��B

����ȑ�ɂ͕������t���A��]���Ă���ޗ��ɐ�����������n�����߂Â��A�n�����ޗ��ɐH�����ނƂ��̕��������Ă����܂��B

����ɂ��ꂼ��̂���ȑ�͍ޗ��ɑ��ĕ��s�����ɓ�������悤�ɂȂ��Ă��āA�Ⴆ�A�ޗ��ɐn�����������Ăča���@�ꂽ��Ԃ���A�n�����ޗ��ƕ��s�����ɓ������āA���̍a������ɍL���Ă����ƌ����悤�Ȃ��Ƃ��ł��܂��B

����ȑ�Ɛn���͍��E�ɂQ�t���Ă��܂�����A�Е��̐n�����g���ĂP�H���̉��H���{������A������̐n�����g�����Q�H���ڂƂ��ĕʂ̌`�̉��H�����鎖���o���܂��B

�����ޗ����g���Ă���ꍇ�ɂ́A�P�H���ڂł̉��H�̏I������������A�Q�H���ڂŐ藎�Ƃ����肷�鎖���o���܂��B

�܂��A����ȑ�ɂ͊p�x��t���鎖���o���āA�n�����ޗ��ɕ��s�ړ�������ۂɎ߂ɐn�����������o���܂��B

�܂�ޗ����~���`�̂悤�ɍ�鎖���ł����ł��B

�����R�b�v�͎�Ƀh�����������ŁA��]���Ă���ޗ��̒[�ʂɉ������Ă鎖�ŁA�h�������̂���]���Ă��邩�̂悤�ɁA�ޗ��Ɍ����鎖���o���܂��B

���Ղ̋@��ɂ���ẮA�p�C�v�ނɃl�W��鎖���o���܂��B

���ׂ̈ɂ́A�ޗ��̉�]�������t��]�ł���悤�Ȏd�g�݂ɂ��Ă����A�����R�b�v�Ɏ��t�����^�b�v���p�C�v�ɐH�����炷�������t��]�ɂ��ă^�b�v�����������܂��B(�����̓^�b�v����]������)

���̂悤�ɍޗ���F�X�Ȍ`�ɉ��H�ł�������Ղł����A�L���^�ł͑�^�̎������ՂŐ��삵�����ނ̂Q�����H�Ɏ�Ɏg���Ă��܂��B

���̑��A����ȂǂŎg���P�i�̕��ނ삵����A��̈������i�̎蒼����������ƁA���ɔėp���̍������\�i�Ƃ��Ċ��Ă��܂��B

�����Ղł́A��]���Ă���ޗ��ɐn���Ă�ɂ́A���o�[���g���Ď蓮�Őn��������܂����B

����ɑ��Ď������Ղł́A�@�B�̗͂ŕ����̐n��������݂ɓ������Ď��X�Ɖ��H�i�������Ő��Y���Ă����܂��B

�`������I�������A������������ޗ��̒����_����藎�Ƃ��A����ɍޗ��_�������牟���o���Ď��̈������Ă����܂��B

�ŋ߂̑�^�������Ղ�NC���ՂƌĂ�A�R���s���[�^�[����Őn���̓������Ǘ����Ă��܂����A����ȑO�́A�J���ƌĂ��S�̔̌`����Ȃ��鎖�ɂ���Đn�������Ă��܂����B

�������ՂɊۂ��S�̉~�Ղ��Z�b�g����Ă���A���̉~�Ղ�������ƈ������ԂɑS�Ă̐؍���������A���H�������ޗ�����藎�Ƃ��܂��B

���̉~�Ղ͐��~�ł͂Ȃ��A�~���͂��тȓʉ��ɂȂ��Ă��܂��B�@�B�ɂ͂��̓ʉ����Ȃ���_�����Ă��āA���̖_�̓������n����Ɍq�����Ă��āA�n������������������肵�܂��B

�L���^�Ŏg�p���Ă��鎩�����Ղɂ͐n���䂪�T���Ă��܂��B���ꂼ��̐n���䖈�ɃJ�����P���蓖�Ă��Ă���̂ŁA�n���䂪�T����J�����T����A�S�ẴJ���͓������x�ʼn�]���Ă��܂��B

�T�̐n����̂����A�R�͍ޗ��ɑ��Đ����̓��������ŁA�n���̉������ĂƖ߂������܂����A�Q�͍ޗ��ɑ��ĕ��s�����̓���������悤�ɃJ���̌`���H�v����Ă��܂��B

�������Ղɂ́A�J���ƌĂ��~�Ղ��n����̐��Ɠ�������A�����X�s�[�h��]���Ă��āA�~�Ղ��������ԂɑS�Ă̍H�����������܂��B

�~�Ղɂ͓ʉ�������A�n���Ɍq�������_�����̓ʉ����Ȃ���A�ʂ̕����Őn�����ޗ��ɋ߂Â��A���̕����ł͐n���͍ޗ��ɓ�����Ȃ��悤�Ɉ�������ł��܂��B

1�̉~�Ղ����̕����ɂȂ�n�����������ނƁA���������ĕʂ̉~�Ղ��ʂ̕����ɂ���������n����˂��o���܂��B

�������Č����Őn�����ޗ�������Ă䂫�A�~�Ղ��������Ō�̕����œ˂���ƌĂ��n�����ޗ��̒����_����؍킵��������藎�Ƃ��܂��B

�����ɂQ�̐n���Ő؍���s���ƌ݂��̐U�����e���������č��ɂ����̂ŁA�����Ƃ��ĂP�̐n��������Ă��鎞�͑��̐n���͑ҋ@�ɂȂ�܂��B

�]�ˎ���̂��炭��l�`���A���Ԃ̓����ň�A�̓�������Ԃɂ��Ȃ��Ă����d�g�݂ɂ��Ȃ�߂��C���[�W���Ǝv���܂��B

�R���s���[�^�[����̂Ȃ�����ɁA�J���⎕�ԂȂǂ̑g�ݍ��킹�����ŕ��G�ȓ������������Ă���Z�p�͂ɂ́A�{���Ɋ��S���܂��B

����ɐn���ɂ��ޗ��ɉ�����ɐ؍킾���łȂ��A�h�������g�������ʂ���̌���l�W����A�J������̃T�C�N���̒��ōs���܂��B

�h�������g�������ʂ���̌������ł́A�y���`���[�X�̎��Ɠ����悤��

��]���Ă���ޗ��̒[�ʂɉ������Ă鎖�ŁA�h�������̂���]���Ă���

���̂悤�ɁA�ޗ��Ɍ����鎖���o���܂��B

�L���^�ł́A������`���Ă���ʏ�^�C�v�̃h�����ł͂Ȃ��A��������

�Ă��~���_���c�Ɋ������`�̃h�������g���܂��B

�����̓����́A�i�X�̕t�����`�Ɏd�グ�鎖�ŁA���ɒi�X��t�����鎖�ŁA�y���̐���Ȃǐ�ׂ�̕��i�̌��ɓK���Ă��܂��B

���ɁA�������Ղɂ��l�W����������O�ɁA�l�W�莩�̂�����������������Ǝv���܂��B

�����҂����ł͖_������ĕ��i�̌`�ɂ��邽�߁A�l�W�̃M�U�M�U���؍���H�ɂ���č��o���K�v������܂��B

�Ⴆ�Ζ̔Ƀl�W�B��łꍇ�A��ɉ������Ă����A�l�W�B����]�����Ȃ��牟������ł����܂��B

��������Ɩ̕��ɂ��l�W�̌`�����ݍ��܂�܂����A����Ɠ����悤�ɋ����_�ɂ��������A�^�b�v�ƌĂ��l�W�B�̂悤�ȍH����˂�����ōs���ƃl�W����鎖���ł��܂��B

���l�W��鎞�ɂ̓^�b�v���g���܂����A�Y�l�W��鎞�ɂ̓_�C�X�ƌĂ��A�����ɃM�U�M�U�̕t�����H����g���܂��B

���ۂɂ́A���Ղɂ����Ă͍ޗ��̕�����]���Ă��邽�߁A�^�b�v�͉�]�������ɉ�������ł��������ł˂����܂�Ă����܂��B

�y���`���[�X�̎��ɏ������������悤�ɁA�ޗ��̉�]�ł˂����܂�Ă������^�b�v�����������ɂ͍ޗ����t��]���Ȃ���Ȃ�܂���B

�������A�R���s���[�^�[����̂m�b���ՂƂ͈قȂ�A�̂Ȃ���̎������Ղł͍ޗ��̉�]���u���ɋt�ɂ���̂͂ł��܂���B

�����ň��̋����܂Ń^�b�v����������ł��������_�ŃX�C�b�`������A�^�b�v��������]�����čޗ�������������܂��B

������Ƃ�₱�����̂ł����A�Ⴆ�l�W����߂鎞�ɂ̓h���C�o�[���������ĉE�ɉA�ɂ߂鎞�ɂ͍��ɉ܂���ˁB

�������Ղł́A����ޗ����̂��ŏ����獶�ɉ���Ă���̂ŁA�^�b�v���ޗ��Ɠ������x�̑��x�ō��ɉĂ������Ă��܂���B

���̂��߁A�ޗ��̉�]���z���鍂����]�ōޗ��Ɠ����������Ƀ^�b�v����]�����Ĉ��������܂��B

�؍�����Ă���Ԃ͐؍핔�����Ȃ�M���o�����߁A�����������Đ؍핔�ɂ������ςȂ��ɂ��Ă��܂��B

����������Ƌ@�B���K�т�̂ŔR���Ȃ��^�C�v�̃I�C���̈����g�p���āA�M���܂��Ɠ����ɋ����̐蕲�𗬂��̂Ɏg�p���Ă��܂��B

���Ղ̌�납�獷�����܂�Ă���ޗ��̒����_�́A�P�T�C�N���̉��H���I����č�����������藎�Ƃ����x�ɁA���ɉ��H����镪�̒�����O�ɉ����o���Ďg�p����A�������Z���Ȃ��Ă����܂��B

�ޗ��_�͂P�{2.5m����܂����A�����S�Ďg����Ǝ����Ŏ��̍ޗ������������悤�ɂȂ��Ă��܂��B

�����܂ŁA�҂������H���s���H��@�B�Ƃ��āA�����ՂƎ������Ղ�������Ă��܂����B

��������͍Ō�Ɏc�����m�b���Ղ�������Ă����܂��B

�ƌ����Ă��������Ղ��R���s���[�^�[����ɂ����̂��m�b���Ղł�����A�������鎖�͂���قǑ����Ȃ���������܂���B

���m�ɂ͂m�b�� Numerical Control �̗��ŁA���l����Ƃ����Ӗ��ł��B

�n�������~���J��o�����A���W���̂ǂ̈ʒu�܂ňړ����邩�A�ƌ����؍���𐔒l�ŋ@�B�ɓ`���ē������Ă����܂��B

�����̍��ɂ͎��e�[�v�A���邢�̓p���`�J�[�h��ɋ�ꂽ���ɂ����H�w�������@�B���ǂݎ���ĉ��H���s���Ă��܂����B

�悭�Â��r�e�f��ōׂ������̋����`�`�����e�[�v���@�B�ɓ����Ă�����ʂȂǂ�����܂����A���ۂɂ͖l���g�͌�����������܂���B(��)

���ł͂��̐��l���@�B�ɓ`����������R���s���[�^�[���S���Ă��܂����A�m�b���䁁�R���s���[�^�[����ƌ������ł͂Ȃ���ł��ˁB

�ŋ߂̂m�b���Ղł́A�p�\�R����ō�����v���O��������ՂɎn��������ł���悤�ł����A�L���^�ɂ���Â��m�b���Ղł́A�@�B�̑���p�l����ɂ���{�^���������ăv���O������ł�����ł����܂��B

�I�y���[�^�[�ȊO�̐l������ƁA�A���t�@�x�b�g�Ɛ����ƋL���̗���Ŗ�̕�����Ȃ��悤�Ɍ����܂����A��{�́A���قǓ������܂���B

(�����܂ł��u��{�́v�ł����B)

�������Ղł́A�n���̏o������Ȃǂ͌X�̃J���̌`��ɉ����čs���A�S�ẴJ���͓�����ɘA�g���Ă��āA1�̃��[�^�[���Ă��܂����B

�m�b���Ղł́A���ꂼ��̐n����h��������1�̃��[�^�[��z�u���āA���ꂼ����o���o���ɓ����������ł��܂��B

���{�b�g�̎葫�Ȃǂ����̂Ɏg����T�[�{���[�^�[�Ƃ�����ނ̃��[�^�[�́A�v���O��������̎w�����ĉ�]�����A�X�s�[�h�ƃ^�C�~���O�����R���݂ɓ����������ł��܂��B

�m�b���Ղł��A���̃T�[�{���[�^�[�ƃv���O�����̑g�ݍ��킹�ŁA�ޗ��̖_����]������厲����A�X�̐n����A�h�����Ȃǂ��A������̈Ӑ}���鏇�ԂŎ��X�Ɠ������Đ؍킵�Ă����܂��B

���̎q���������Ă���Q�����s���{�b�g���A�߂̐������T�[�{���[�^�[�����Ă��āA�������S����17�ʂ̃T�[�{���g���Ă��܂����B

�����l����ƁA�m�b���Ղ́A����Έ��̃��{�b�g�ł��ˁB�����l�q���������Ղ��L�r�L�r�ƃ����n���̂��铮�������鎖���o���܂��B

�v���O�����̍\���́A����Ȋ����ł��B(�����܂ŕ��͋C)

[�厲����]������R�}���h]:�X�s�[�h���w�肷�鐔�l;

[�n����1�����R�}���h]:���W���������l,�X�s�[�h���w�肷�鐔�l;

[�n����1��߂��R�}���h];�@

[�n����2�����R�}���h]:���W���������l,�X�s�[�h���w�肷�鐔�l:

�@�@�@�@�@�@�@�@�@�@�@�@

:���̍��W���������l;

[�n����2��߂��R�}���h];

�E

�E

�E

[���i������R�}���h]

[�`���b�N���J���čޗ����J��o���R�}���h]

���̌J��Ԃ���2.5m�̒����ޗ�����A�����ȕ��i�����X�ɍ���čs���܂��B

�������Ղɔ�ׁA�m�b���Ղł̓T�[�{���[�^�ɂ���ċ@�B�̓����̎��R�x�������A���G�Ȍ`������܂��B

���̂��ߌ��݂ł́A�҂���������̐��Ղ̂قƂ�ǂ��m�b���Ղɒu����������܂��B

�L���^�ł́A��ԌÂ�����50�N�ʑO�̎������Ղ�����A��r�I�V�����m�b���Ղ�����ŁA�V����荬���ĖړI�ɍ��킹�Ċ��p���Ă��܂��B

��������́A���Ղɂ��҂������H�Ɏg���n���ɂ��āA�������čs�������Ǝv���܂��B

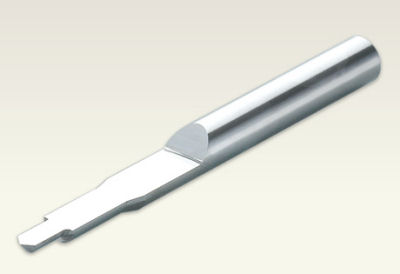

�҂����Ɏg����n���́A�o�C�g�ƌĂ�A�ꌩ���ēS�łł����l�p���_�i�l�p���j�̂悤�Ȍ`�����Ă��܂��B

�z�����Ă݂ė~�����̂ł����A������]��������̖_�ɓ��ĂāA���̋��������̂ł�����A�J�b�^�[���̂悤�Ȕ����n���ł́A��]�ɂ���Ă͂��������Ă��܂��܂��B

�ł�����o�C�g�ł́A�l�p���̏㕔�̈�ӂ�����Đn���ɂ��āA�l�p�����̂͐��Ղɂ�������ƌŒ肵�āA��]���ė���ޗ��ɑ��ď������n���̃G�b�W�Ăč���čs���܂��B

�ŋ߂ł́A���炩���߂��̏㕔�̈�ӂ��n���ɉ��H����Ă���o�C�g�������Ă��܂����A�ȑO�͂��̕����͐E�l������O���C���_�[���g���č��グ�A���삵�Ă��܂����B

���̍��`�ɂ���āA�F�X�ȗp�r�Ɏg���������A�܂����̏o���f������Őꖡ������Ă���̂ŁA�E�l�̓o�C�g������悤�ɂȂ��Ďn�߂Ĉ�l�O�ƌ����Ă��܂����B

�o�C�g�̎�ނɂ͎��ɗl�X�ȕ�������A�ׂ����������Ă����Ɩ{���ɂ��肪�Ȃ����炢�ł��B

�����g�A���Ղɂ��Ă̓X�y�V�����X�g�ł͂Ȃ��̂ŁA���̍e�ł͂����傴���ςɃo�C�g�̎�ނ�������Ă����܂��B

�l�p���̃o�C�g�̐�[�́A�p�r�ɂ���ėl�X�Ȍ`��ɍ���Ă��܂��B

�ޗ��̊O�������p�r�ł́A���m�̌��̂悤�ɐ�[���O�p�ɂ����^���o�C�g�A������߂ɔz�����Ό��o�C�g�A��[���点���������������o�C�g�ȂǁA�d�グ��`�ɂ���Đn�̌`��ς��܂��B

�m�b���ՂŗY�l�W���s���Ŏg����o�C�g�ł́A��l�W�̒J�̌`�ɍ��킹�ăo�C�g�̐�[���A�Ƃ������O�p�`�̐�[�̌`�ɂ��܂��B

���a���H�p�̒�����o�C�g�ł́A�ޗ��̓����������邽�߂ɁA���̂悤�ɋȂ������o�C�g�̐�[�ɐn��t���Ă��܂��B

�˂���o�C�g�ƌĂ��Ō�ɍޗ���藎�Ƃ����߂̃o�C�g�ł́A���o�C�g�̕��𐦂����������`��ɂ��āA��藎�Ƃ��ޗ��̖��ʂ��Ȃ��A��R�����Ȃ����Ă��܂��B

�o�C�g��f�ނ��番�ނ���ƁA�l�p���̐�[�����̂܂܍���Ďg�������o�C�g�A��[�ɂ��d���������낤�t�����Ă���낤�t���o�C�g�A��[�̒��d�������������ɂ����X���[�A�E�F�C�o�C�g�ȂǂɂȂ�܂��B

�����o�C�g�͎�Ƀn�C�X�ƌĂ��A�R�o���g�A�o�i�W�E���A�����u�f���Ȃǂ̊�y�ދ�����Y�������|���A�����g���M�ŔM�����������̂ł��B

�����̎l�p����ۖ_�̏�ԂŔ����Ă��āA�O���C���_�[���g���Đ�[�����A�ړI�ɓK�����`��ɂ��Ďg�p���܂��B�E�l�Z��������܂��ˁB

�낤�t���o�C�g�́A�o�C�g�̐�[�Ƀn�C�X��������ɍd�����d�������낤�t���ł͂ߍ��o�C�g�ł��B

�d�����ߊ����o�C�g�قǎ����Ŏ��R�Ɍ`�͍��Ȃ����A�����̂���ςł����A�������x�܂Őn�拭�x�������Ȃ��̂Ŏ������悭�A��ƌ������i�i�Ɍ��サ�܂��B

���d�����͒Y���^���O�X�e���A�R�o���g�A�Y���`�^���Ȃǂ̔��������Č��������̂������ł��B

�낤�t���i�l�t���j�Ƃ́A�悭�M�����̑����i�ȂǂɎg����n�ڂ̈��ł��ˁB�Z�_�̒Ⴂ�l��n�����Đڒ��܂Ƃ��ėp������@�ł��B

�X���[�A�E�F�C�o�C�g�Ƃ́A��[�̒��d�`�b�v���������ɂ����o�C�g�ŁA���i�������A�����Őn�����荞�ޕK�v���Ȃ����߁A�C�y�Ɏg���܂��B

�L���^�̐E�l�̓n�C�X�ł����d�ł��O���C���_�[�Ŏ��삵�Ă��܂��܂��̂ŁA�`�b�v�͎g���܂��A�ŋ߂ł͂�����̕����嗬�ɂȂ��Ă��Ă��܂��B

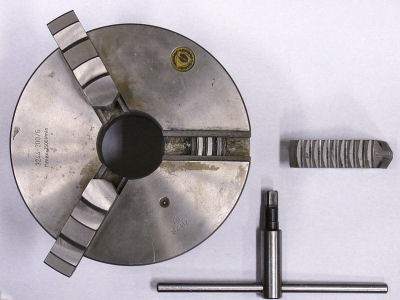

���Ղ̋@�B�̒��ōޗ�����������ƌŒ肵�āA����ɉ�]�����邽�߂̕��i���`���b�N�ł��B

�Œ肵�ĉ�]������Ƃ����ƕςɕ������邩������܂��A���j��H�̃h�����̋@�B�Ƀh�������̂��̂��Œ肵�A�����ĉ�]�����邱�Ƃ��v���������ƕ�����Ղ��Ǝv���܂��B

���̃h�����@�̐�[�ɂ����āA�^�Ƀh������ʂ���������A���̓����ɓ˂��o���R�̓ˋN�����܂��Ă��ăh��������߂��ČŒ肷�镔�i���`���b�N�ł��B

���Ղōޗ�����]������Ƃ����̂́A���̃`���b�N����]�����邱�ƂŎ������Ă��܂��B

�`���b�N�ɂ͂R�Ȃ����S�́u�ˋN�v�Œ��߂�^�C�v�̕��ƁA�_�ނ̊ۂ��`�ɍ��킹���u�ʁv�Œ��߂�^�C�v�̕�������܂��B

�u�ˋN�v�Œ��߂�^�C�v�ł́A������x�͈͓̔��Ȃ�A�ޗ��̑������ς���Ă����߂邱�Ƃ��ł��܂��B

�ėp��������֗��Ȃ̂ł����A�^�J�̂悤�ȏ_�炩���ޗ��ł́A�����镔���ɏ����t�����艚�肵�Ă��܂��܂��B

�u�ʁv�Œ��߂�^�C�v�̕����R���b�g�`���b�N�ƌ����A�������Ղ�m�b���ՂŒʏ�g����̂́A���̃^�C�v�̃`���b�N�ɂȂ�܂��B

�ޗ��̊ۂ݂ɍ��킹���`�́u�ʁv�Œ��߂�̂ŁA��肵������ƒ��߂邱�Ƃ��ł��A�Ȃ����ޗ��ɏ����t���ɂ�������������܂��B

�V���[�v�y���̐c����߂Ă���̂��`���b�N�ŁA�c���܂�Ȃ��悤�ɉ~���̕\�ʂ���Œ��߂�R���b�g���ɂȂ��Ă��܂���ˁB

�`���b�N�Ɋۂ������Ă��āA��[�̕��Ō����R�Ɋ���Ă���A�炫�����̉Ԃт�̂悤�ɋ͂��ɊJ���Č����L�����Ă��܂��B

���̌��ɍޗ��̖_��ʂ��A�J�����Ԃт�����悤�Ƀ`���b�N�̌������߁A�ޗ�����߂ČŒ肵�܂��B

�ʏ�͊ۂ������R��������Ă��܂����A�ޗ��̌`��ɍ��킹�������i�łS�Ɋ��ꂽ����A�l�p�����̕��Ȃǂ��g���邱�Ƃ�����܂��B

�W�p�̍ޗ��p�ɁA�S�Ɋ��ꂽ�`���b�N�ŁA���ꂼ��̓��ʂ��r���Ŋp�x�̕ς�钼���ŁA���v�łW�ʂ�����������悤�ȃ`���b�N����������Ƃ�����܂��B

�������A�ޗ��̖_�ނ̑������ς��ƌ��̑傫�����ς�邽�߁A�g���ޗ��̑������ɃR���b�g�`���b�N�𑵂��A�ޗ��̑������ς��x�Ƀ`���b�N������ɍ��킹�Č������Ȃ���Ȃ�܂���B

�ޗ������p�ӂ���_�ނ́A�����i�ȊO�́A���͒��a�łTmm�ʂ������Ȃ�܂��B

�Ⴆ�A���a�Umm�̍ޗ����g���Ƃ��ɂ͂Umm�p�̃R���b�g�`���b�N���g���A7.5mm�̍ޗ��ɂ�7.5mm�p�̃R���b�g�`���b�N���g���܂��B

���ɒ��a�Tmm����10mm�̍ޗ�����������Ղ̏ꍇ�A�`���b�N�́A5mm�p�A5.5mm�p�A6mm�p�E�E�ƑS�đ������11�̃`���b�N���K�v�ƂȂ�܂��B

�������ՁA�m�b���Ղ̃`���b�N�͂��������̉��i�ɂȂ�܂��̂ŁA�@�B�̑䐔����1�Z�b�g�̃`���b�N�͂Ȃ��Ȃ��������܂��A�܂����̕K�v������܂���B

�悭�g���ޗ��a�ɍ��킹���`���b�N�͑��߂ɗp�ӂ��A���܂�g��Ȃ��`���b�N�͕����̋@�B�Ŏg���܂��B

�ł����Ƃ��āA�Ⴆ�ΐ��삷�镔�i�I�ɂ�6.5mm�̍ޗ��ł����̂�����ǁA����ɍ����`���b�N�����̐��ՂŎg�p���ő���Ȃ����߁A�������Ȃ��Vmm�̍ޗ����g�����Ȃ�Ď����N��������܂��B(��)

1�̕��i�����I���A�˂���o�C�g�Œ����ޗ�����藎�Ƃ�����A�ޗ�����߂Ă���`���b�N���J���A�ޗ��̂܂�����Ă��Ȃ��������`���b�N�̑O�ɑ���o���Ȃ���Ȃ�܂���B

���j��H�Ŏg���h�����́A�`���b�N���M���b�ƒ��߂���H�삪�I���܂Ŋɂ߂邱�Ƃ͂���܂��A���i���ǂ�ǂ�ʎY���Ă����҂������H�ł́A���Ղ̃`���b�N��p�ɂɊJ���߂���K�v������܂��B

���̃`���b�N�̊J���߂��ȒP�ɑf�����s�����߂̕��i���N���b�`�ŁA����ɂȂ��Ă���`���b�N�̊O���ɒʂ��������O�`��ɂȂ��Ă��܂��B

�`���b�N�̊O���ɂ͌X�̕t���Ă��镔��������A���̌X���N���b�`�����O���ʂ邱�Ƃɂ���ă`���b�N�̉Ԃт炪�J����������肵�܂��B

�V���[�v�y���̐c�������`���b�N���A�����悤�ȃN���b�`�ŊJ���߂��Ă��܂��B

���Չ��H�ł́A�`���b�N�͂��Ȃ�̍�����]�����Ă��܂����A�u�ԓI�ɃN���b�`�������ƂŁA���Ԃ̃��X�����`���b�N�̊J���߂��������Ă��܂��B

�����܂Ő��Ղɂ��҂������H�ɂ��Đ������Ă��܂������A�Ō�ɂ�����x�S�̗̂����`�ʂ��āA���̍e���I���������Ǝv���܂��B

�J�����������ՂƂm�b���Ղ�����܂����A�Ƃ肠���������ł͐悸�J�������g���āA�y���̐����؍킷�鉼��Ŏ������܂��B

�m�b���Ղł̐؍�̈Ⴂ�Ȃǂ͌�q���܂��B

�悸�A�`���b�N���J���čޗ��̖_�����Ղ̌�납��}������܂��B

�`���b�N�����яo�������̍ޗ���n���ō��̂ŁA���i�̒����{���~�����̍ޗ����`���b�N����o���ʒu�ōޗ��̑O�i���~�߁A�`���b�N�����܂�܂��B

�`���b�N�͍�����]���Ă���̂ŁA�`���b�N�����܂�ƍޗ���������]���n�߂܂��B

��������o�C�g�@�`�D�A���@�`�B(�^�b�v/�_�C�X���܂�)���g���Đ؍킵�Ă�����ł����A�ǂ̏��Ԃł���8�̃c�[�����g���Ă������́A���Ղ̃Z�b�e�B���O������E�l������̃Z���X�Ō��߂Ă����܂��B

��̂̃Z�I���[�Ƃ��ẮA���ʂ����O�̂܂��ޗ��������Ĉ��肵�Ă����ԂŐ��Ō����A���̌�o�C�g�@�`�C���g���đ��ʂ�����Č`�����A�Ō�Ƀo�C�g�D�̓˂���o�C�g�Ő藎�Ƃ��܂��B

�R���t�����鐍�̓��A1�̓��C���̌����A1�͐�[�ׂ̍����p�ŁA�Ō��1�ɂ̓^�b�v�����t���Ă���A���Ԃɍޗ��_�̐���(�[��)�ɓ�������o���肵�ĉ��H���Ă����܂��B

�^�b�v�̓l�W�肪�K�v�ȏꍇ�ɂ̂ݎg���A�O�q�����悤�ɁA���̐[���Ń^�b�v��������]���J�n���A�t��]�����Ȃ�������߂���܂��B

���̐[���́A�Ō�ɍޗ���藎�Ƃ��ʒu�����[���@�����ꍇ�ɂ͊ђʌ��ƂȂ�A�����܂Ő[���@��Ȃ��Ɣ�ђʌ��ɂȂ�܂��B

�؍��Ǝ��ɂ͊ђʂ����Ă������Ȃ��Ă��ǂ��̂ł����A�o���オ�������i�̋@�\��ђʂ����Ă����܂�Ȃ��ꍇ�́A�Ȃ�ׂ��ђʌ��ɂ��܂��B

����͐؍�̌�H���ŁA���t��b�L�t�ɐZ���Ƃ��ɁA�����ђʂ��Ă��Ȃ��Ɖt�����ꂸ�A���ɉt��蕲���c���Ă��܂��̂�h�����߂ł��B

�����Ď��ɁA�J���ɂ��n���䂪�O�i���A�o�C�g�@�A�A���炢���g���Đ��i�̑�܂��Ȍ`������čs���A����ɕK�v�ɉ����ăo�C�g�B�ƇC���g���ĕ\�ʂ��ׂ������`�𐮂��܂��B

�Ō�ɓ˂���o�C�g�̕t�����n���D���˂��o�Ă��āA���オ�������i���ޗ��_����藣���܂��B

�����̓����̑S�Ă��A�R���s���[�^�[���g�����ƂȂ��A���ꂼ��̃J���~�Ղ̓ʉ����Ȃ��邱�Ƃŋ@�B�I�Ɏ������Ă��܂��B

�Ō�̍Ō�ɁA�m�b���Ղ̎������ՂƂ̈Ⴂ�E������������āA���̔҂����̘A�ڂ��I�����܂��B

�Ō�ɂm�b���Ղ̎������ՂƂ̈Ⴂ��������āA���̘A�ڂ��I�����܂��B

�J�����������Ղ̏ꍇ�́A���C���̎������]����1�T�C�N���̊ԂɁA�S�Ă̍s�����I��点�邽�ߎ��Ԃɐ�����A���܂葽���̍s����n���𓊓����邱�Ƃ��ł��܂���ł����B

���̓_�m�b���Ղł�1�T�C�N���̎��Ԃ𐔒l�Őݒ�ł��邽�߁A���ԓI�������Ȃ��A�T�[�{���[�^�[���g�����n���̎��R���݂ȓ����ŁA���G�Ȍ`������Ԃ������č���čs�����Ƃ��ł��܂��B

���̂��ߎg���n���̐��������Ղ�葽���ݒu���邱�Ƃ��\�ŁA�h������t���C�X�Ȃǂ̐n���c�[���̕�����]�����鎖���ł��܂��B

��ɍޗ�����]�����鎩�����Ղ��ƍ��E�Ώ̂̕�������邱�Ƃ��ł��Ȃ��̂ł����A�m�b�ł͈�U�厲�̉�]���~�߂āA�h������t���C�X�ʼn��������葤�ʂ�����������肷�鎖���ł��܂��B

�܂��m�b�́A�n���̓����Ǝ厲�̉�]�����݂ɐ��䂷�邱�Ƃɂ���ĉ\�ɂȂ���������1�Ƀ`�F�[�V���O������܂��B

����͐�q�����^�b�v�E�_�C�X���g��Ȃ��l�W�̐���ŁA�ޗ��ɐn���Ă���Ԃ���A�n�������Ɉ������x�ƁA�厲�̑��x�����킹�邱�Ƃɂ���ăl�W�����@�ł��B

���̂悤�ɂm�b���Ղł́A�]���̎������Ղł͂ł��Ȃ��������Ȃ蕡�G�Ȍ`��̕��i���A�Q�����H���s�����ƂȂ�����ł��܂��B

���G�Ȍ`�������24���ԉ^�]�ɂ��Ή�����m�b���Ղ́A���ł͊��S�Ɏ������Ղ���u�������A�҂����Ǝ҂̃��C���̐��ՂƂȂ��Ă��܂��B

�i�L���^�ł͍��ł��������Ղ������Ă��܂����B�j

(�����܂�)

|